DURÉE DE CETTE FORMATION: 2 jours (16 heures).

PRÉREQUIS: Module 1, ou très bonne connaissance du Tolérancement Géométrique.

OBJECTIFS SPÉCIFIQUES:

- Connaissance des principales techniques de mesure pour les tolérances dimensionnelles et géométriques.

- Développer des plans contrôles et méthodes d’inspection conformes aux standards applicables (ex.: ISO – AIAG).

- Procéder à l’identification et à l’évaluation des sources d’incertitude.

- Comprendre et maîtriser les bonnes pratiques pour évaluation de l’incertitude sur la mesure, incluant l’utilisation des outils statistiques.

- Préparation de plans de contrôles proportionnés, économiques et suffisant en tenant compte de l’importance de la caractéristique mesurée.

CONTENU:

- Introduction générale et rappel des principes de base des tolérances dimensionnelles et géométriques.

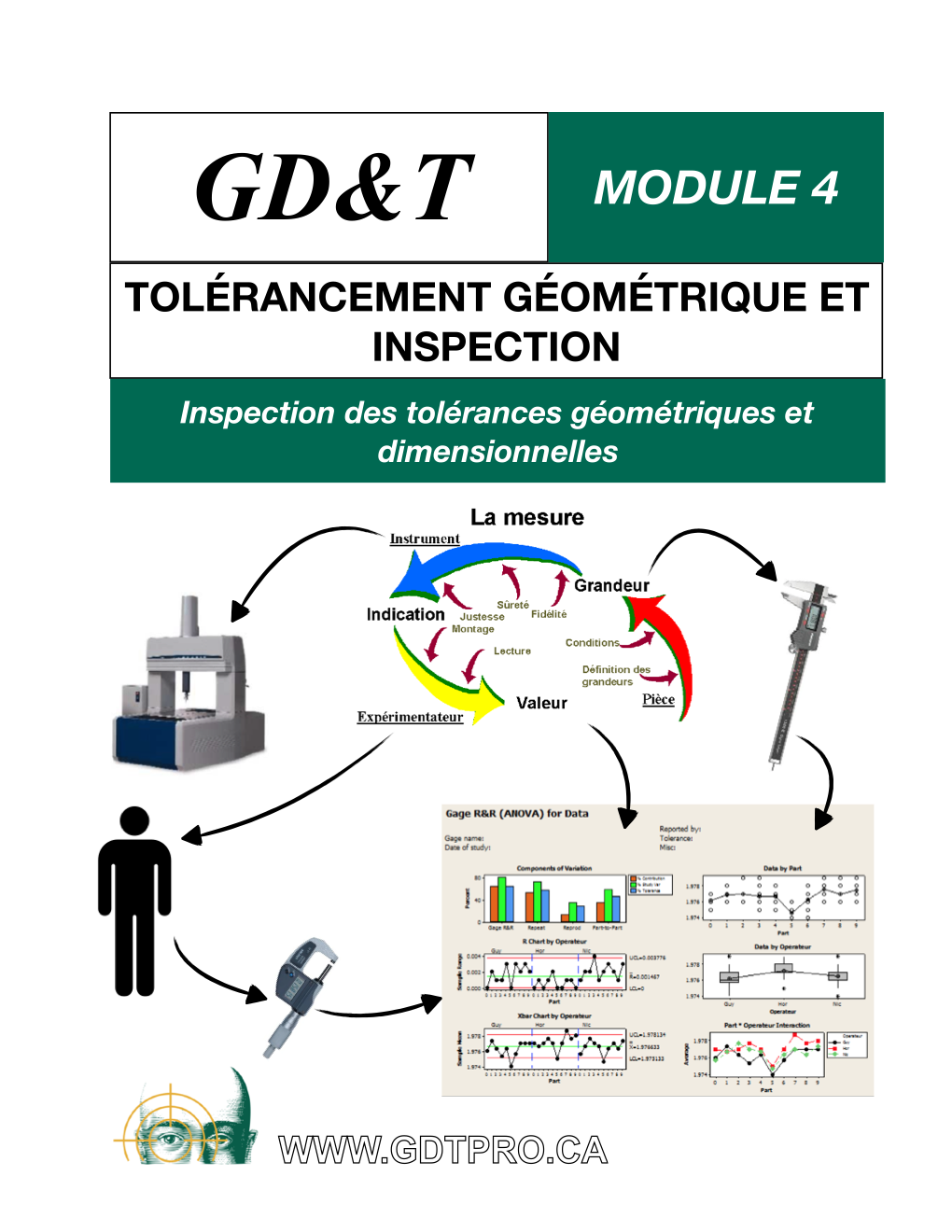

- Introduction au concept d’incertitude sur la mesure.

- L’identification des différentes sources d’incertitudes sur la mesure.

- Définition des erreurs systématiques et aléatoires, et leur évaluation.

- Inspection des tolérances dimensionnelles.

- Inspection des tolérances géométriques de forme.

- Inspection des tolérances géométriques de profil.

- Inspection des tolérances géométriques de localisation.

- Inspection des tolérances géométriques d’orientation.

- Inspection des tolérances d’alignement circulaire.

- Le plan de contrôle, sa création, son format, et son importance dans le processus.

- Introduction à l’inspection automatisée (Appareil de mesure tridimensionnelle AMT, CMM, Bras de mesure, etc.)

- Les logiciels d’inspection, leurs fonctions, et leurs contribution à l’erreur.

- Exercices synthèses.

Le module 4 couvre l’inspection des pièces fabriquées à partir de définitions utilisant des tolérances dimensionnelles et géométriques, et s’appuie sur les principes fondamentaux établis par la norme ISO-8015:2011

› Le requis (ex. : la tolérance géométrique) est indépendant de toute procédure ou équipement de mesure.

› La méthode d’inspection est indépendante du requis, mais est destinée à refléter cette dernière, et la fonction du produit qui y est associée.

› Le requis ne décide pas des méthodes d’inspection acceptables. L’acceptabilité des méthodes d’inspection est évaluée à l’aide de l’incertitude sur la mesure, en tenant compte de toute ambiguïté sur la spécification, de la fonction, de l’importance pour la qualité, pour l’entreprise, et autres facteurs..

L’inspection est toujours un compromis entre deux probabilités. D’une part, la procédure d’inspection doit résulter en une faible probabilité d’accepter une pièce non fonctionnelle, et d’autre part, une faible probabilité de rejeter une pièce fonctionnelle. La méthode d’inspection doit de plus être proportionnée avec l’importance de la mesure pour la qualité du produit et pour l’organisation, tout en tenant compte des coûts et difficultés d’inspection.

Les normes ISO et ASME présentent des règles d’interprétation strictes pour les tolérances géométriques. Ils définissent un système parfait pour la définition des éléments. Dans le monde réel cependant, on doit toujours faire des compromis par rapport à ces requis « parfaits ». Le personnel responsable des procédures d’inspection doit être en mesure d’interpréter avec précision les requis du dessin selon ASME Y14.5 (ou selon les normes ISO correspondantes), identifier les erreurs et ambiguïtés, et décider d’une méthode d’inspection tenant compte des équipements disponibles, du délai et du budget alloué. Ils doivent comprendre l’écart entre la méthode d’inspection proposée et le requis du dessin, et juger si cet écart est acceptable dans le contexte du produit et du secteur industriel.

Au module 4, nous adressons la problématique de l’inspection économique des tolérances géométriques et dimensionnelles, en tenant compte du produit, du secteur industriel, des normes sectorielles applicables, de la criticité des éléments, et tout autre facteur pertinent. Nous couvrons les méthodes d’inspection manuelles et automatisées, avec une attention particulière sur les avantages et inconvénients de l’inspection par logiciels et points de coordonnés, qui compte pour une partie importante de l’incertitude sur la mesure.

CLIENTÈLE VISÉE:

Le module 4 s’adresse à tous les intervenants dans le processus de validation des pièces de production.

– Les concepteurs doivent maîtriser certains des concepts présentés afin d’éviter de faire des choix de tolérancement rendant la qualification des systèmes de mesure difficile, voire impossible (ex.: mauvais choix de référentiels, erreurs de projection, etc.).

– Les agents méthodes qui doivent interagir avec la production et l’inspection doivent maîtriser les principes du module 4 afin de participer activement au processus de résolution des problèmes de qualité.

– Les inspecteurs et tous le groupe qualité.

Les candidats désirants s’inscrire au module 4 devront au préalable avoir une très bonne connaissance du tolérancement géométrique selon la norme ASME Y14.5 (ou normes ISO équivalentes). Dans le cas contraire, il est fortement recommandé de s’inscrire au module 1 avant le module 4.