DURÉE DE CETTE FORMATION: 2 jours (16 heures).

PRÉREQUIS: Module 1, ou très bonne connaissance du Tolérancement Géométrique.

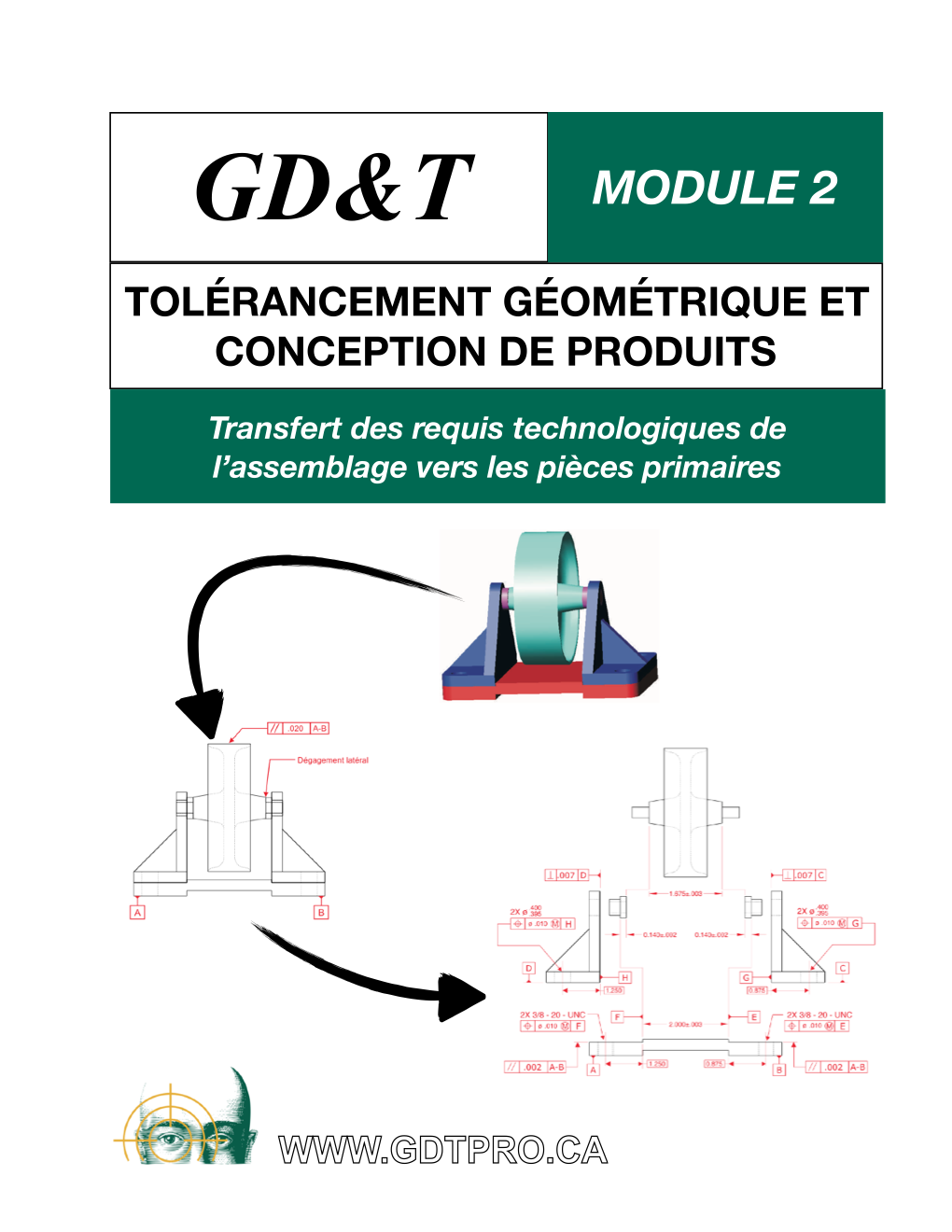

Dans un dessin d’ingénierie, chaque fonction de la pièce doit être décrite en utilisant le langage du tolérancement géométrique et dimensionnel, et le dessin est complet lorsque toutes les fonctions prévues de la pièce sont décrites et maîtrisées par des spécifications GD&T. Dans la plupart des cas, la spécification est incomplète parce que certaines fonctions ne sont pas bien décrites, ou pas du tout.

Le niveau de corrélation entre les exigences fonctionnelles et les spécifications GD&T sont la responsabilité du concepteur. Ce manque de corrélation résulte en pertes pour l’entreprise. Le module 2 vise à aider les concepteurs à améliorer cette corrélation en présentant une démarche systématique inspirée des systèmes qualité avancés (APQP, Six-Sigma, etc.) basée sur l’utilisation d’outils qualité et de techniques d’analyse du domaine de l’ingénierie, pour l’identification et la quantification des spécifications à mettre sur le dessin d’ingénierie.

CONTENU:

- Introduction et rappel des notions de base.

- La démarche d’analyse fonctionnelle, et les outils qualité s’y rattachant.

- La zone virtuelle d’assemblage et la recherche de l’interchangeabilité aléatoire des pièces.

- Principes des chaînes de tolérances et cumul des tolérances (algébriques et statistiques).

- Les ajustements normalisés (ANSI B4.2).

- Sélection et désignation des référentiels (Datum).

- Calcule des tolérances de position (attache flottante, attache fixe, attaches multiples…).

- Calcul des tolérances géométriques du contour et du profil.

- Calcul des tolérances de forme.

- Ateliers synthèses.

CLIENTÈLE VISÉE:

Cette formation s’adresse au personnel qui doit produire les spécifications de produits, avec toutes les informations qui s’y rattachent. Spécifiquement, la formation s’adresse aux dessinateurs, techniciens, concepteurs, ingénieurs et toute autre personne impliquée dans le processus de conception et de réalisation des produits et des assemblages.

Les candidats désirant s’inscrire au module 2 devront au préalable avoir une très bonne connaissance du tolérancement géométrique selon la norme ASME Y14.5 (ou normes ISO équivalentes). Dans le cas contraire, il est fortement recommandé de s’inscrire au module 1 avant le module 2.[:en]

TRAINING DURATION: 2 days (16 h).

PREREQUISITE: Module 1, or a very good knowledge of GD&T as per ASME Y14.5.

In a complete product definition, each function of the part must be described and controlled with GD&T specifications on the definition drawing. However, it is more often the case that the specification is incomplete because some functions are described/controlled imperfectly or not at all. There may be a good or bad correlation between the function and the set of GD&T specifications used.

The closeness of the correlation between the functions of a part and the GD&T specifications is the responsibility of the designer. Any lack of correlation could result in losses for the company. In Module 2, we present a systematic approach, inspired by world-class quality systems like APQP, using quality tools and specific engineering techniques to achieve complete random interchangeability of the components at assembly, taking into account the manufacturing and inspection constraints.

CONTENT:

- Review of key GD&T principles, like the selection of Datums, management of surfaces with profile, management of dimensional elements with position, modifiers, etc.

- Functional analysis and quality tools.

- The concepts of virtual zone of assembly and complete random interchangeability.

- Tolerance chain analysis and tolerance distribution, conventional and statistical.

- Managing fit and clearances between parts.

- Selection and indication of Datums.

- Calculating and applying position tolerances.

- Calculating and applying profile tolerances.

- Calculating and applying form tolerances

WHO SHOULD ATTEND:

Module 2 is recommended to all personnel involved in detailing the product specification, at any level. Complex product specifications require a balanced design with considerations to constraints at all levels, requiring concurrent engineering. At the minimum, personnel from engineering, methods, manufacturing, and quality must be involved and would benefit from Module 2.[:]