|

|

|

|

|

|

C’EST QUOI LE GD&T

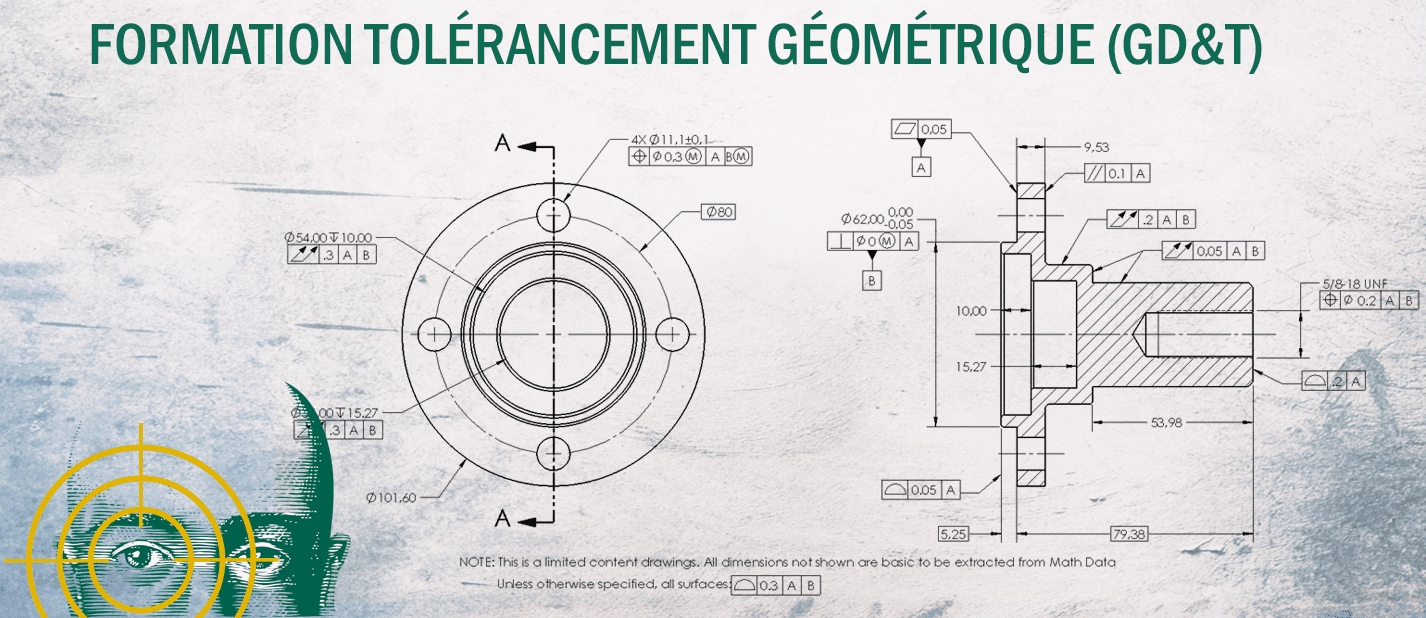

C’est un ensemble de codes et de symboles, définis par des standards reconnus (ex.: ISO – ASME), qui permettent de définir les produits d’ingénierie pour la fabrication.

POURQUOI DEVRAIS-T-ON L’UTILISER?

Parce que les tolérances dimensionnelles s’appliquent indépendamment l’une de l’autre, sans système de référence. Il est alors difficile, voire impossible, d’estimer avec précision la forme finale des pièces fabriquées selon les dessins, ou l’interaction des pièces entre elles à l’assemblage.

Le GD&T a été développé pour adresser ce problème. Son développement a été rendu nécessaire pour répondre à une nouvelle réalité manufacturière, soit que les grands fabricants de produits spécialisent leurs usines pour l’assemblage des pièces, et s’approvisionnent en composantes sur un marché global de fournisseurs (mondialisation de la fabrication). Un requis essentiel dans la fabrication en série est une interchangeabilité aléatoire complète des pièces à l’assemblage. Pour les produits complexes:

« Pas de GD&T = Pas d’interchangeabilité!!! ».

Cependant, l’usage excessif du GD&T par du personnel non qualifié peut devenir un problème plus grave que de ne pas l’utiliser du tout. Des indications de mauvais usage du GD&T sont:

- Des pièces fabriquées selon les spécifications, mais qui ne s’assemblent pas bien dans le produit .

- Des pièces fonctionnelles qui s’assemblent bien dans le produit, mais qui sont rejetées par l’inspection.

- Des fournisseurs qui augmentent leurs coûts lorsqu’on ajoute des tolérances géométriques.

L’UTILISATION DU GD&T DOIT RÉSULTER EN UNE RÉDUCTION DES DÉLAIS ET DES COUTS.

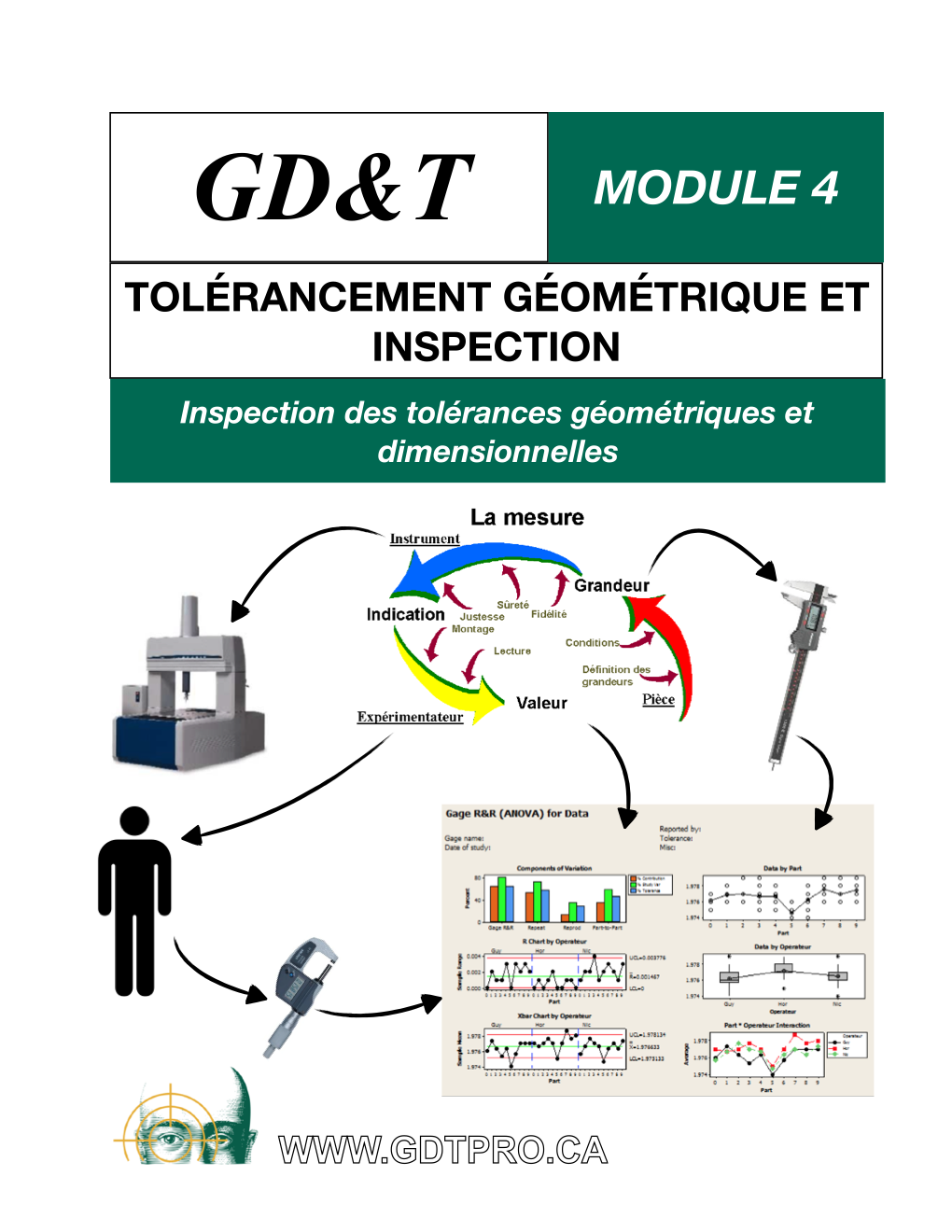

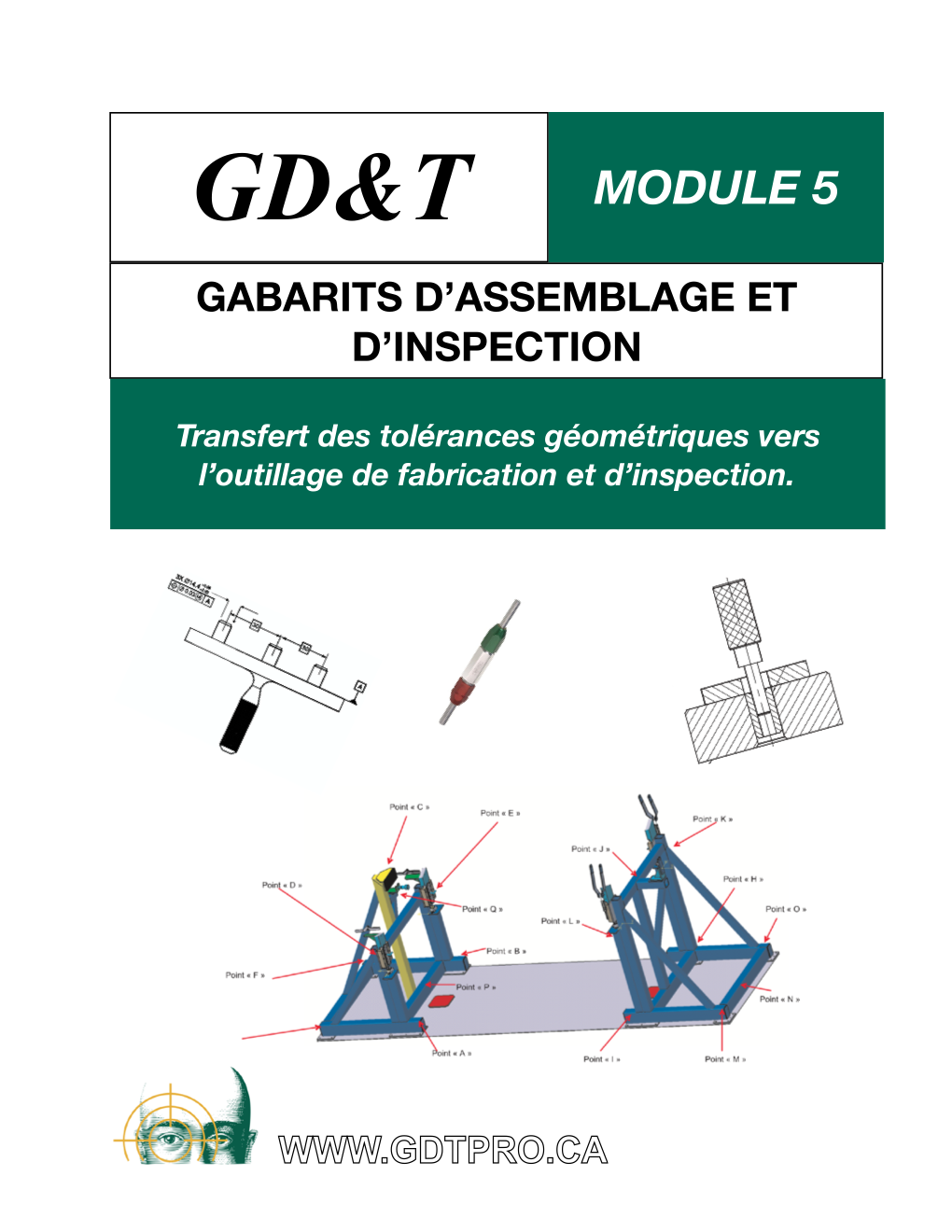

LE CHEMINEMENT VERS LA MAîTRISE DU GD&T

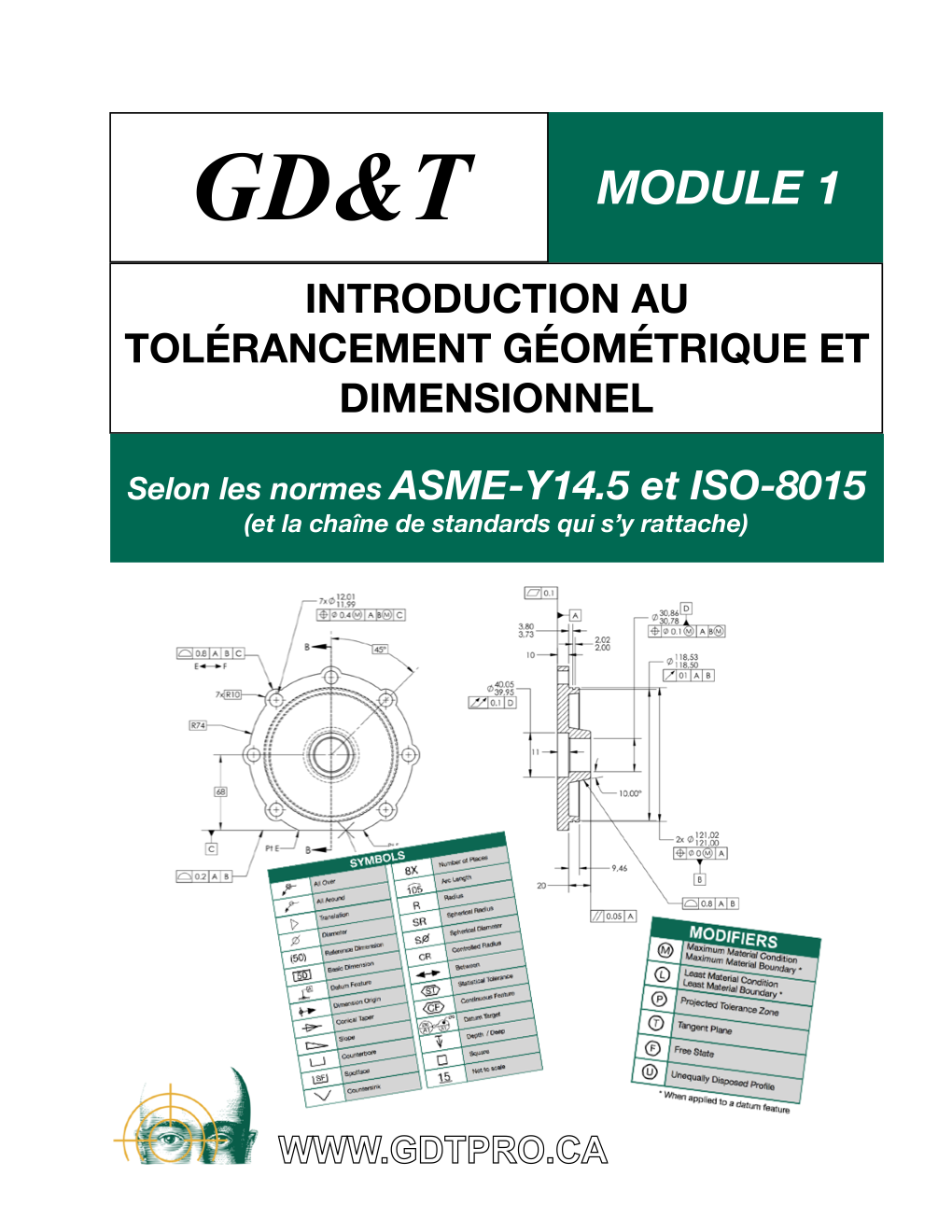

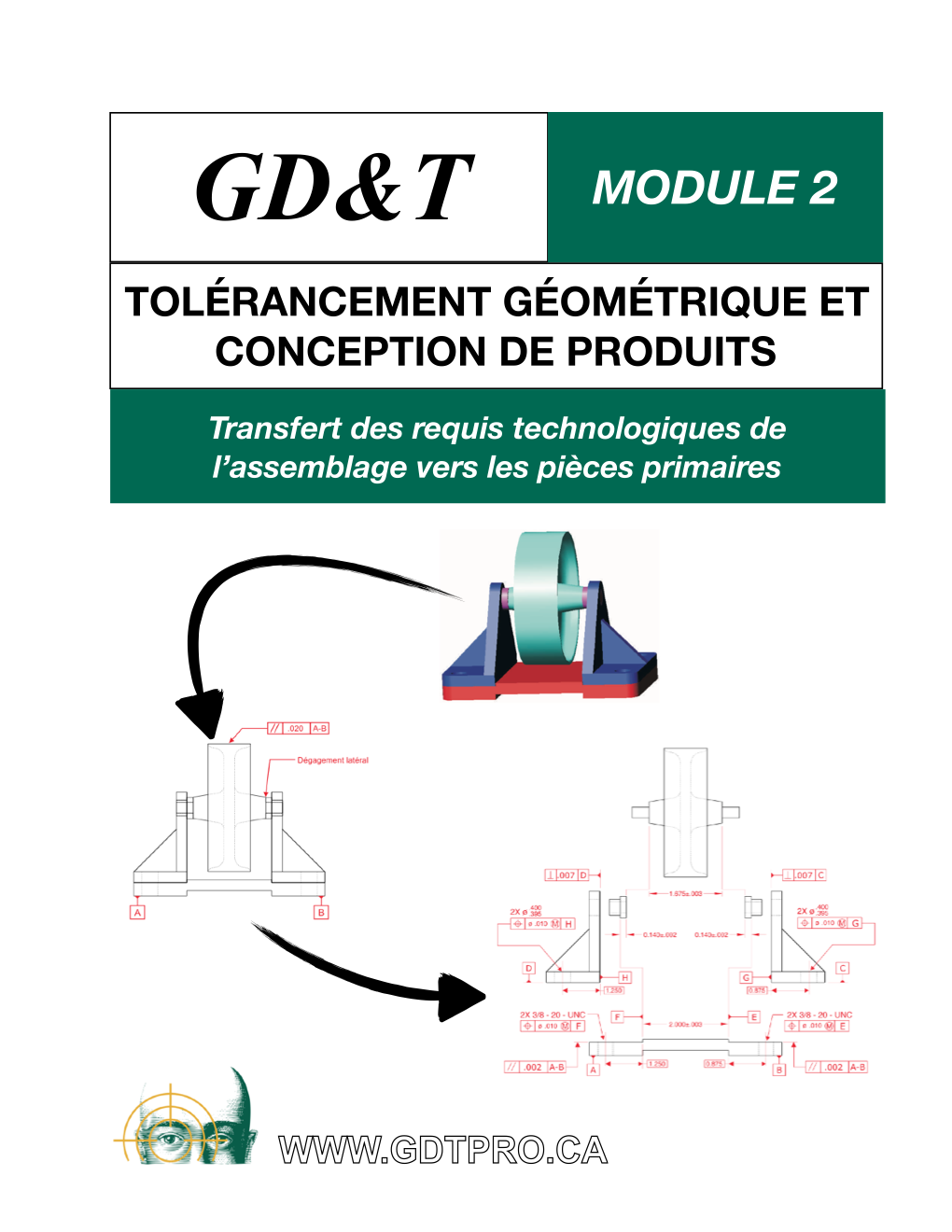

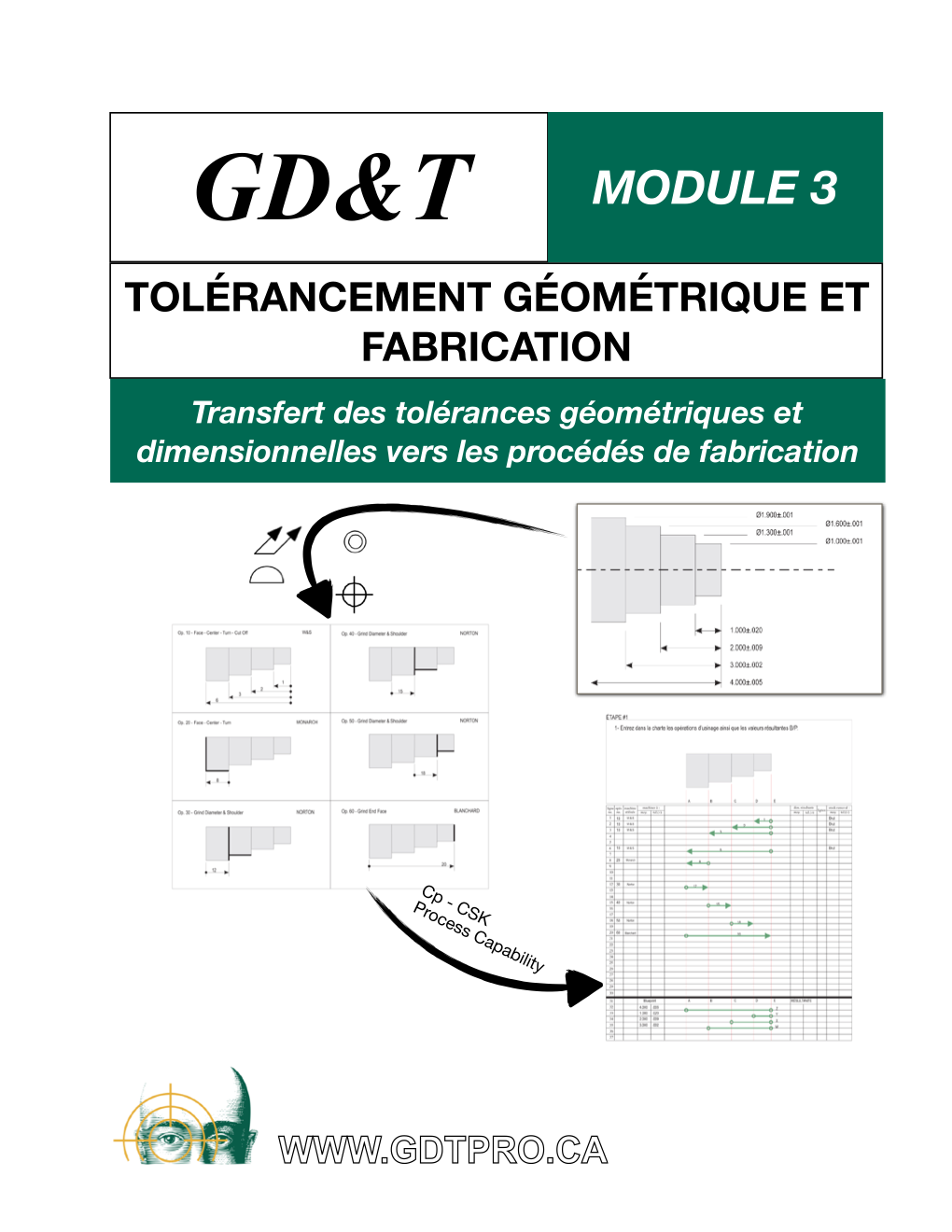

Le personnel technique qui utilise le GD&T doit en évaluer l’impact à au moins 5 niveaux pour en assurer la maîtrise. Dans un premier temps, on doit appliquer les symboles selon les règles établies par les standards (Module 1). On doit valider que les tolérances appliquées correspondent bien aux fonctions recherchées pour le produit (Module 2). On doit confirmer que les procédés de fabrication envisagés peuvent rencontrer les tolérances économiquement, avec le niveau de qualité requis (Module 3). On doit valider qu’il existe des techniques d’inspection pour séparer les pièces conformes des pièces non conformes (Module 4). On doit faire en sorte que le tolérancement appliqué puisse être transféré selon des règles précises aux outils de maintien ou d’inspection (Module 5), afin que l’outillage, de par sa conception, assure le requis et minimise le besoin d’inspection.

Nous spécialistes ont développés une approche pédagogique correspondante à ce processus à 5 niveaux, soit les modules 1 à 5. À défaut de posséder connaissance et expérience dans l’utilisation du tolérancement géométrique, le module 1 sera un prérequis pour suive les modules 2 à 5. Ces derniers peuvent cependant être suivis individuellement.

Consulter le descriptif de nos différents modules pour en savoir plus.